2. Processo di formazione del tubo rettangolare

Il tubo rettangolare può essere diviso in due tipi, il processo di formatura diretta, cioè "da quadrato a quadrato" (direttamente al quadrato) e "rotondo al quadrato" (dal tubo circolare al tubo rettangolare). Molti documenti confrontano le caratteristiche dei due processi. Le imprese di produzione adottano anche diversi processi in base alle condizioni dell'apparecchiatura. Il 28-29 luglio 2006, il CCRSA ha tenuto la tecnologia di formatura diretta del simposio rettangolare in tubi d'acciaio a forma di freddo a Tai'an, nello Shandong.

2.1 Il confronto tra "round to square" e "square to square".

Molti libri e documenti illustrano il metodo di progettazione del tubo saldato e del tubo rettangolare, quindi confrontiamo principalmente i diversi metodi utilizzati nel processo di formatura a rullo continuo.

(1) formatura "round to square"

Il nastro d'acciaio è formato e saldato in un tubo rotondo dal mulino di saldatura, e quindi è formato nel tubo rettangolare dalla macchina di impostazione. Usando la tecnologia "round to square", la striscia di acciaio può essere prima saldata in un tubo circolare dall'apparecchiatura di formatura a tubi circolari e quindi essere trasformata in un tubo rettangolare nel processo di dimensionamento. Per la linea di produzione originale di saldature per tubi, l'investimento è ridotto ed è facile da usare. Il processo è più facile da controllare rispetto alla formazione diretta.

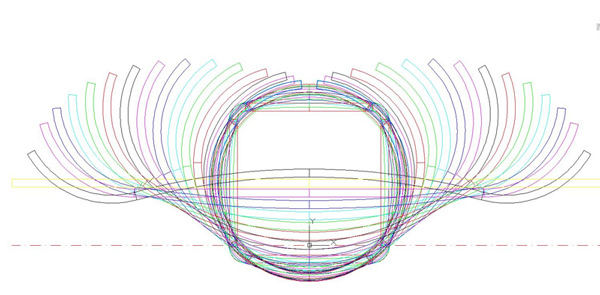

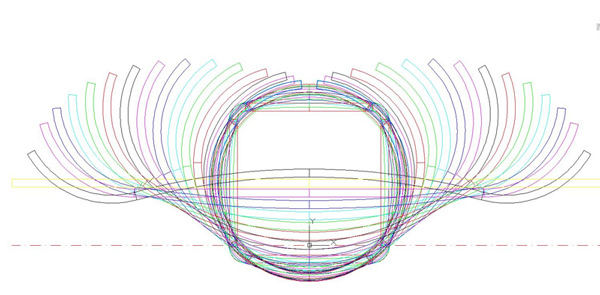

il rullo-tecnico-disegno-di-tutto-a-square

Fig. 1. il disegno tecnico del rullo di "round to square" (utilizzando l'immutabilità del baricentro e il metodo in discesa).

(2) formazione diretta

L'acciaio a nastro viene piegato direttamente nel tubo rettangolare e quindi viene saldato e formato.

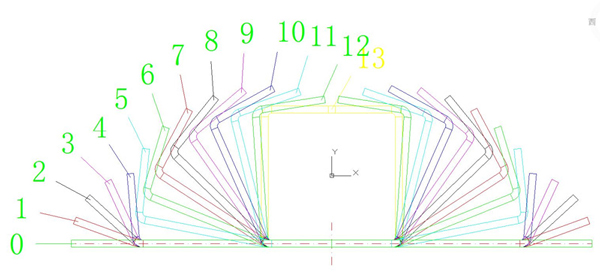

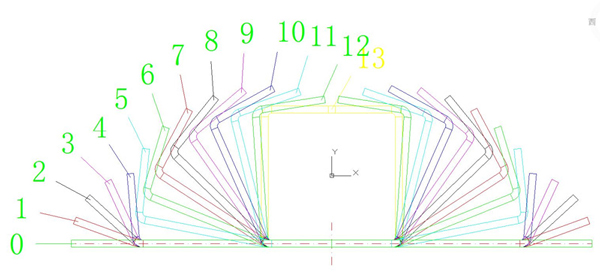

Fig. 2. disegno tecnico del rullo di formatura diretta (senza metodo di discesa)

2.2 Vantaggi del processo di formatura diretta.

Rispetto al processo "round to square", il processo di formatura diretta presenta i seguenti vantaggi:

(1) Il rullo è costituito da rulliere, che ha una forte comunanza e poche parti del rullo.

Utilizzando il processo di formatura diretta per produrre tubi rettangolari, la deformazione nello stadio di formatura circolare richiede pochi gruppi di rulli di formatura, richiede tempo con meno efficienza e costi elevati. Secondo le statistiche, rispetto al processo "round to square", il processo di formatura diretta può far risparmiare il 50% del costo del rotolo, ridurre il tempo di sostituzione del rotolo del 40%, aumentare la capacità di produzione del 15% e ridurre notevolmente la produzione costo.

(2) La larghezza di espansione del nastro di acciaio è piccola e il materiale viene salvato.

Il tubo rettangolare con le stesse specifiche è prodotto mediante processo di formatura diretta, che può far risparmiare il consumo di acciaio con la larghezza della striscia più piccola. In base ai dati statistici della larghezza della striscia per tubi rettangolari 80 × 80 mm ~ 180 × 180 mm con diverso spessore di parete prodotto da produttori stranieri, la riduzione media della billetta del processo di formatura diretta è del 2,4% rispetto a quella del "round to quadrato ". Ciò indica che il processo di formatura diretta ha vantaggi economici migliori in determinate specifiche.

(3) Piccola forza di formatura e basso consumo di energia.

Il carico del set di macchine è basso quando è formato direttamente, in particolare il carico del set è ovviamente inferiore a quello del dispositivo di formazione di tubi circolari. Intuitivamente, i due metodi di formatura hanno inizialmente la stessa forma del nastro d'acciaio e infine la stessa forma geometrica. Le parti deformate del processo di formatura diretta sono i quattro angoli del tubo rettangolare, ma le parti deformate del processo "round to square" sono rettilinee tranne i quattro angoli. I bordi sono formati in bordi arrotondati e poi in bordi diritti. Ovviamente, vengono aggiunti alcuni processi di deformazione non necessari e viene aumentato il consumo di energia della deformazione. Pertanto, rispetto al processo "round to square", il potere di deformazione del processo di formatura diretta è inferiore.

2.3 Problemi comuni e contromisure del processo di formatura diretta.

(1) È difficile controllare la qualità della saldatura e la velocità di saldatura è bassa quando si producono tubi in acciaio con uno spessore superiore a 10 mm.

Per soddisfare i requisiti del processo di formatura diretta, il processo di attestamento del giunto, del ciclo, della fresatura e del taglio deve essere adattato alla velocità di produzione. Quando la velocità di saldatura è lenta, la qualità della saldatura è difficile da garantire. Per il prodotto con spessore superiore a 12 mm, la forma terminale della striscia di acciaio deve essere piatta. Se la forma dell'estremità è a forma di V, la temperatura dell'angolo inferiore sarà elevata, la bava sarà a forma di goccia, la linea di saldatura si surriscalda, la grana crescerà e la temperatura dell'angolo superiore sarà troppo bassa per saldare . Si consiglia di scegliere la saldatura ad alta frequenza allo stato solido. Il processo di fresatura della parte anteriore di prodotti spessi è molto necessario.

(2) L'angolo del tubo di acciaio rettangolare si rompe quando si produce acciaio ad alta resistenza.

Il tubo rettangolare prodotto dal processo di formatura diretta, se la formazione di ciascun angolo della sezione è generalmente considerata come la curvatura pura della lastra e la lastra esterna dello strato neutro è allungata, la deformazione tensile dello strato più esterno non produrrà crepe purché non superi l'allungamento del materiale. Con l'aumento della forza, l'allungamento dei materiali ordinari diminuisce significativamente. Per quanto riguarda il tubo di acciaio ad alta resistenza, se il processo di formatura diretta può essere utilizzato direttamente dipende dall'allungamento del materiale e dalla tensione massima di trazione del materiale esterno dell'angolo.

L'angolo del tubo di acciaio rettangolare è formato dal corpo ad arco circolare corrispondente al tubo circolare in una cavità chiusa quando si utilizza il processo "round to square". Il design del passaggio può assegnare una certa quantità di compressione all'entità, quindi può ridurre significativamente la tensione all'esterno dell'angolo tondo e ridurre la fessura esterna sul tubo ad alta resistenza.

(3) I dislivelli dei quattro angoli arrotondati.

Le cause principali di questo problema: A, la distribuzione nel processo di formatura è irragionevole, B, la progettazione del foro laterale dell'estrusione è difettosa, C, la flessione vuota (cioè angolo cieco di deformazione). Per ottimizzare l'angolo di formatura e l'ordine di due angoli di piegatura, è ragionevole ridurre l'angolo di piegatura vuoto al massimo del rotolo, ridurre l'angolo cieco mediante la piegatura all'indietro, applicare il rullo verticale laterale, il rotolo inclinato e il core, e selezionare il metodo di piegatura adatto, che tutto può ridurre efficacemente l'irregolarità degli angoli arrotondati.

(4) È facile produrre abrasioni sulla superficie del tubo di acciaio.

Se i parametri strutturali dell'unità sono ragionevoli, il rapporto di velocità del cambio dei rulli superiore e inferiore, il design razionale della struttura e dei parametri del rullo, la durezza del materiale e del trattamento termico del rullo e la lubrificazione e il raffreddamento influenzeranno la superficie abrasione.

I parametri strutturali dell'unità dovrebbero essere in grado di soddisfare il requisito del minore sforzo verso il basso per fornire un'adeguata regolazione in discesa. La differenza di velocità causata da diversi diametri dovrebbe essere considerata in base alla velocità lineare del sistema durante la progettazione dei rulli. Utilizzare rotoli mobili quando necessario.